Ett högt uppskruvat tempo är för Skanskas del nerväxlat till en lugnare lunk. Produktionen i det väldiga massabruket, som varit igång under hela byggtiden, är stoppad. Fabriken står stilla, ingen rök ur skorstenarna.

Men snart är det dags att starta anläggningen igen, då med en helt ny produktionslinje, med fördubblad kapacitet, vilket innebär 900 000 ton per år. Detta gör Östrand till störst i världen för blekt barrsulfatmassa.

Skanska IME, med uppbackning av Skanskas Industrial Solutions, och Region Grundläggning, har varit på plats sedan start.

Överraskningar i marken tvingar fram kreativa lösningar

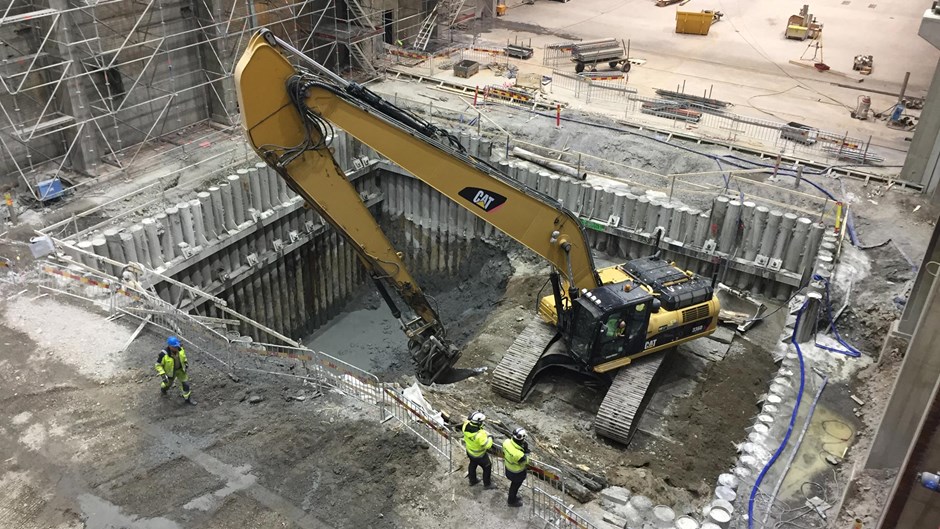

Samtidigt som fabriken hela tiden varit i drift har Skanska under byggtiden svarat för allt markarbete. Massafabriken ligger invid en havsvik och marken består av gammal sjöbotten som måste förstärkas.

Men under markytan finns samtidigt många rördragningar och ledningar att ta hänsyn till. Och det händer att man har pålat rakt genom gamla betongfundament. På flera platser har man därför valt att borra istället för att slå ner pålarna.

Skanska har även färdigställt ett nytt turbinfundament där en ny turbin ska monteras för maximal elproduktion, vilket innebär ett ökat nettoöverskott på el med 248 procent.

Dessutom har Skanskas personal och underentreprenörer arbetat med konstruktion och uppförande av byggnader för torkmaskin och driftcentral, samt ny rökgasrening.

Man har också monterat 1 500 ton rörbryggor och byggt om anläggningen där ny lut utvinns genom kokning av kemikalier från tidigare delar av processen, den så kallade kausticeringen.

– Det har varit trångt mellan husen, med många överraskningar som dykt upp i marken som tvingat fram kreativa lösningar, konstaterar Skanskas projektchef Magnus Säterberg.

Tunga takbalkar lyfts på plats av jättekranar

Huvudparten av arbetet utfördes under 2017. Som mest har det funnits över 200 Skanska-medarbetare och underentreprenörer sysselsatta. Totalt under byggtiden har det varit uppemot 2 000 personer och ett hundratal entreprenörer engagerade i projektet, döpt till Helios efter solens gud i den grekiska mytologin.

Det enskilt största delprojektet för Skanskas del har varit den enorma byggnaden för ny torkmaskin och två nya balningslinjer, med tunga takbalkar som lyfts på plats av jättelika kranar.

Besvärligast har varit kausticeringsanläggningen som byggs inne i den gamla sodapannan, med flera gamla cisterner som tagits bort och en knepig logistik, med lastbilar, traktorer och stora kranar som på en begränsad yta ska samsas om utrymmet med hundratals personer utan att störa produktionen.

Någon plats att lägga upp till exempel tunga balkar som levererats tidigt har inte funnits, allt material har kommit när det behövts och i rätt ordning.

Och under hela byggtiden har planering och projektering pågått sida vid sida med beställaren, med fortlöpande revidering av tidplanen, så kallad utförandeentreprenad. En flexibel och lyhörd organisation har då varit ett villkor.

– Men vi har ändå lyckats hålla ett högt tempo och blivit klara i tid, säger Magnus Säterberg.

38 kilometer rör ska monteras

Nu är det mesta färdigt. Byggnaderna är klara, maskinerna finns på plats, driftcentralen, med modern teknik, gemensamt kontrollrum och sin sobra fasad av trä som skarpt bryter av mot all tegel och betong som präglar industriområdet, ska trimmas in. Processoperatörer och övrig personal ska utbildas.

Återstår att koppla ihop alla projekt med avlopp, vatten, värme, kylsystem, rörbryggor. 38 kilometer rör ska monteras. När sedan fabriken i början av juni startas upp igen beräknas det ta flera månader innan produktionen nått sin fulla kapacitet.

– Ett på många sätt väldigt speciellt projekt, summerar Magnus Säterberg. Men spännande. Och med en ung organisation som utvecklats enormt under byggtiden.